Processo de Design Personalizado

Nosso processo de design personalizado de 6 etapas

Descoberta → Protótipo → Conformidade → Piloto → Produção em Massa → Suporte

| Etapa 1: Descoberta e análise aprofundada de requisitos | |

| Atividades: • Consultas técnicas detalhadas (tensão, especificações ambientais, necessidades de conformidade) • Análise de viabilidade de materiais e componentes • Alinhamento de orçamento e cronograma Entregas: • Documento formal do escopo do projeto (aprovado por ambas as equipes) Por que é importante: • Evita mudanças dispendiosas no meio do projeto ao definir as especificações antecipadamente. |

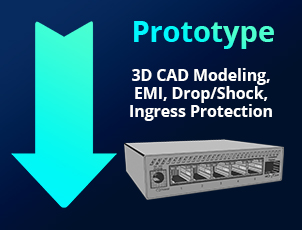

| Etapa 2: Prototipagem e Prova de Conceito | |

| Atividades: • Modelagem CAD 3D e simulações térmicas • Montagem de protótipo funcional • Testes de laboratório (EMI, queda/choque, proteção contra entrada) Entregas: • Protótipo funcional + relatórios de teste • Feedback de Design para Manufatura (DFM) Por que é importante: • Identifica falhas antes do investimento em ferramentas. |

| Etapa 3: Conformidade e Certificação | |

| Atividades: • Testes de pré-certificação (FCC/CE/UL/etc.) • Teste de estresse ambiental (temperatura, umidade, vibração) Entregas: • Roteiro de certificação (com cronogramas estimados) Por que é importante: • Evita atrasos por falhas de conformidade de última hora. |

| Etapa 4: Produção e Validação Piloto | |

| Atividades: • Montagem de pequenos lotes (50–100 unidades) • Testes de campo no mundo real (locais de parceiros ou ambientes controlados) • Refinamento baseado em feedback (trocas de componentes, ajustes de firmware) Entregas: • Unidades piloto para validação do cliente + relatórios de desempenho • Lista de materiais finalizada (BOM) Por que é importante: • Detecta problemas de escalabilidade (por exemplo, problemas de taxa de rendimento) antes da aceleração total. • Valida a cadeia de suprimentos — sem escassez de componentes de última hora. |

| Etapa 5: Produção em massa e escalabilidade | |

| Atividades: • Finalização de ferramentas (moldes, gabaritos, dispositivos de teste automatizados) • Configuração de manufatura enxuta (pontos de verificação de controle de qualidade em cada estágio) • Coordenação logística (centros de estoque, opções de entrega just-in-time) Entregas: • Primeira produção com documentação completa (guias de montagem, registros de controle de qualidade) • Roteiro de escalabilidade (por exemplo, capacidade de aumentar de 1.000 para 50.000 unidades/mês) Por que é importante: • Prova que podemos escalar sem quedas de qualidade, o que é essencial para compradores corporativos. • Oferece flexibilidade (por exemplo, suporte para produção regionalizada). |

| Etapa 6: Suporte vitalício e melhoria contínua | |

| Atividades: • Gestão de obsolescência (monitoramento do ciclo de vida dos componentes, alertas de redesenho) • Análise de falhas e correções de causa raiz (integração de processos de RMA) • Atualizações de firmware/software (patches de segurança, atualizações de recursos) Entregas: • Garantia de suporte ao produto de mais de 5 anos (extensível) • Notificações de EOL (fim de vida) com mais de 12 meses de antecedência Por que é importante: • Reduz o TCO (Custo Total de Propriedade) de longo prazo — sem custos de substituição surpresa. • Fortalece parcerias — os clientes retornam para designs de segunda geração. |

Ao contrário dos OEMs transacionais, tratamos seu projeto como uma colaboração de longo prazo, não um pedido único.

Pronto para começar seu projeto OEM personalizado?

Obtenha sua auditoria de design gratuita: [ vendas@benchu-group.com ]

Quer um orçamento rápido para seu projeto OEM?

Converse com um engenheiro agora: [ Skype: harry1598 ]